Zusammenarbeit mit außeruniversitärer Forschung

- Deutsches Zentrum für Luft- und Raumfahrt (DRL)

- DLR entwickelt Aeorgele – Allround-Werkstoff für das Handwerk

- DLR entwickelt Reparaturkonzept für Hightech-Kunststoffe – auch anwendbar im Handwerk

- Erfolgreicher Technologietransfer im Bereich Hightech-Kunststoffe

- Die Fraunhofer Gesellschaft stellt sich vor

- Fraunhofer IBP entwickelt mit Partnern aus dem Handwerk innovative T2O/2 Technologie für aktiven Klimaschutz

- Was bislang erreicht wurde

- Fraunhofer hilft Friseuren hinzuschauen

Der ZDH hat mit dem Deutschen Zentrum für Luft- und Raumfahrt (DLR), der Helmholtz-Gemeinschaft und mit der Fraunhofer Gesellschaft Kooperationsvereinbarungen abgeschlossen mit dem Ziel, in der Zukunft enger zusammen zu arbeiten und den Technologietransfer zwischen Wissenschaft und Handwerk für mehr Innovationen zu stärken. Handwerker können technologische Herausforderungen nicht immer mit eigenen Ressourcen angehen. Wissenschaft kann hier wertvollen Input leisten. Gleichzeitig bieten Kooperationen der Wissenschaft die Möglichkeit, ihre Erkenntnisse und Erfahrungen in die praktische Anwendung zu bringen. Voraussetzung hierfür ist ein funktionierender Wissens- und Technologietransfer zwischen Wissenschaft und Handwerk.

Deutsches Zentrum für Luft- und Raumfahrt (DRL)

Was wurde bisher erreicht?

DLR entwickelt Aeorgele – Allround-Werkstoff für das Handwerk

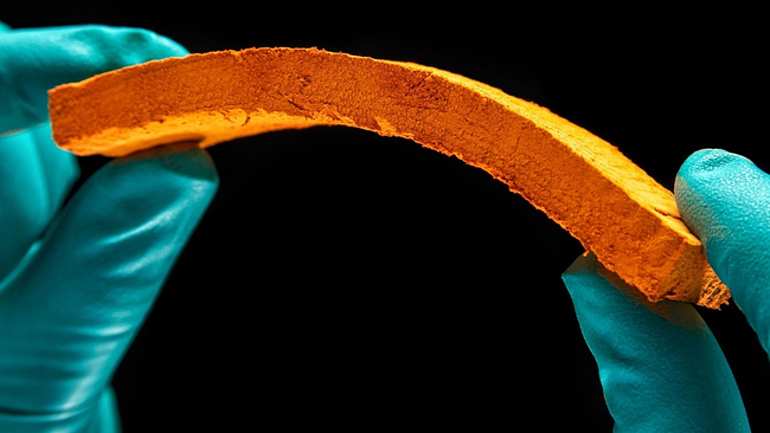

Flexibles gummiartiges Aeorgel.

Foto: DLR

Aerogele sind äußerst vielfältig und damit für unterschiedlichste Anwendungen im Handwerk interessant, etwa zur Wärmedämmung, Schallisolierung, für den Hitzeschutz, oder auch als Filtermaterial zur selektiven Gasadsorption. Aerogele sind hochporöse, superleichte Feststoffe auf Kunststoff-, Biopolymer- oder Oxidbasis. Ihre innere Struktur ist vergleichbar mit einem ultrafeinen, offenporigen Schwamm und sie gehören zu den leichtesten Feststoffen der Welt. Sie lassen sich mit konventionellen Werkstoffen beinahe grenzenlos kombinieren und sind daher auch im Handwerk vielseitig anwendbar, erste Anwendungsbeispiele kommen aus dem Baubereich.

Aerogele können beispielsweise konventionelle Isolationsmaterialien ersetzen. Auf Grund ihrer extremen Dämmwirkung können sie dazu beitragen, benötigten Bauraum zu minimieren. Durch geschickte Kombination von Aerogelen mit bestehenden Systemen können diese verbessert werden und eine Vielzahl von neuen Anwendungen und Gestaltungsmöglichkeiten ergeben sich. Anorganische Aerogele (wie Silica) haben darüber hinaus auch noch weitere Vorteile: sind generell nicht brennbar und zudem korrosionsbeständig. Aerogele steigern damit die Sicherheit von Isolationssystemen.

Die Variabilität der Materialien erlaubt die Produktion von Isolationsplatten, verstärkten Faserverbundmaterialien und Wabenverbundpaneelen. Auf Grund der angewendeten Herstellungstechnik können Aerogelverbundmaterialien auch in komplexen Geometrien hergestellt und an den Anwendungsort angepasst werden.

Ein weiteres aktuelles Beispiel ist der Aerogel-Beton. Durch die Kombination von Aerogelen mit einer hochfesten Betonmatrix konnte ein isolierender Konstruktionswerkstoff entwickelt werden, welcher ein Bauen ohne zusätzlich notwendige Isolationsschichten ermöglicht. Dies kann zum einen die nutzbare Wohnfläche erhöhen, zum anderen auch den Anteil umweltschädlicher Isolationsmaterialien reduzieren und gleichzeitig die Brandfestigkeit und somit die Sicherheit eines Gebäudes.

Ansprechpartner

Univ.-Prof. Dr. rer. nat. Barbara Milow, Stellv. Direktorin und Abteilungsleiterin Institut für Werkstoff-Forschung beim DLR

+49 2203 601-3537

Jochen Krampe, Koordinator Technologiemarketing beim DLR

+49 2203 601-3665

DLR entwickelt Reparaturkonzept für Hightech-Kunststoffe – auch anwendbar im Handwerk

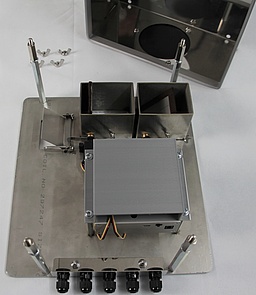

Heizmatte mit Bestandteilen.

Foto: msquare

Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) ist eine mit öffentlichen Mitteln geförderte ingenieurwissenschaftliche Großforschungseinrichtung. In seinen Instituten an deutschlandweit 20 Standorten führt es Forschungsarbeiten zu wichtigen Themen wie Luftfahrt, Raumfahrt, Energie, Verkehr, Digitalisierung und Sicherheit durch. Ein Beispiel aus der Forschungsarbeit des DLR, das auch für das Handwerk von Interesse kann, wollen wir Ihnen heute vorstellen.

Faserverstärkte Kunststoffe (FVK) werden immer stärker in Flugzeugen, Autos, Schiffen oder in Rotorblättern für Windkraftanlagen eingesetzt. Allerdings ist die Reparatur dieser Kunststoffe nicht nur relativ schwierig und teuer, sondern meist auch zeitintensiv und unflexibel.

Wissenschaftler des DLR-Instituts für Bauweisen und Strukturtechnologie in Stuttgart haben hierfür nun ein innovatives Reparaturkonzept entwickelt, die FlexIn Heat® Technologie.

Zentrales Element dieser Technologie ist eine flexible Induktionsheizung, die nur den Bereich des Reparaturstücks (Patch) präzise und homogen erwärmt. Hierzu werden flexible Induktionsspulen, eingegossen in eine Silikonvakuummatte verwendet. Mit dieser Matte ist sowohl das Erzeugen der benötigten Temperatur als auch das Aufbringen des benötigten Druckes möglich. Zur Erwärmung werden induktiv beheizte Metalldruckstücke/ Metallfolien oder Metallgitter von unter 0,3 Millimeter Dicke entsprechend der Größe des Schadens zugeschnitten und unter der Matte platziert. Durch den Vakuumdruck wird das Metalldruckstück an die zu reparierende Struktur gepresst und ermöglicht damit einen sehr guten Wärmeübergang. Unter Druck und Temperatur erfolgt die Verbindung mit der umliegenden Struktur.

Vorteil dieser Technologie ist, dass das Metallblech direkt an die Größe des zu reparierenden Bereiches Schadens angepasst werden kann und nur der Bereich des Patches und die beschädigte Stelle der Struktur beheizt werden muss. Da das System flexibel ist, können auch gekrümmte Strukturen repariert werden. Mit Hilfe der Induktionstechnologie ist es möglich, sehr hohe Temperaturen zu erzielen, die bisher mit keiner anderen Heiztechnologie mobil aufgebracht werden kann.

Von der Forschung zu den Produkten von morgen

Wie kommen diese Forschungsergebnisse nun auf den Markt? Hierzu gibt es das DLR-Technologiemarketing. „Wir unterstützen die DLR Wissenschaftler dabei, ihre Forschungsergebnisse und Technologien zur Anwendungsreife weiterzuentwickeln. Zudem suchen wir mit ihnen nach den richtigen Vermarktungspartnern und erarbeiten gemeinsam entsprechende Geschäftsmodelle“, erläutert Dr. Rolf-Dieter Fischer, Leiter des Technologiemarketings.

Mit Unterstützung des DLR-Technologiemarketings haben die beiden Stuttgarter Wissenschaftler Marvin Schneider und Markus Kaden im Anschluss an die Technologieentwicklung eine mobile Reparaturstation entwickelt, mit der sie das Verfahren demonstrieren konnten. Parallel knüpften die beiden Gründer Kontakte zu unterschiedlichsten Bereichen und Firmen, vor allem aus der Luftfahrt und der Windenergie.

Erfolgreicher Technologietransfer im Bereich Hightech-Kunststoffe

Heizmatte im Einsatz.

„Wir erhielten zahlreiche positive Rückmeldungen aus der Industrie. Irgendwann dachten wir uns, wir beherrschen die Technologie, wir kennen den Markt und haben bereits einige potentielle Kunden – warum gründen wir nicht unsere eigene Firma? Gesagt getan, und so haben wir unsere Unternehmensgründung vorbereitet“, so das Gründerteam Schneider und Kaden. Im März 2018 gründete das Team dann das eigene Unternehmen msquare GmbH. Positive Rückmeldungen gibt es auch von anderen Stellen. So erreichte das Unternehmen den 2. Platz beim Businesswochen-Award und wurde auf der DLR Jahreshauptversammlung mit dem Horst Rauck Gründerpreis ausgezeichnet.

Aktuell bietet das Unternehmen eine Kombination aus mobilen Reparaturkoffer und flexibler Heizmatte an. Über die flexible Heizmatte, die gleichzeitig in einer Vakuumhaube intergriert ist, können Druck und Wärme auf die Oberfläche aufgebracht werden. Gesteuert wird der Prozess mit Hilfe des mobilen Reparaturkoffers, der gleichzeitig alle wichtigen Parameter des Prozesses dokumentiert und so eine umfassende Qualitätssicherung sicherstellt. Somit können Faserverbundwerkstoffe einfacher, schneller und effektiver repariert werden als zuvor.

Bisher wird diese Technologie in den Bereichen Luftfahrt und Windenergie eingesetzt, kann aber auch für weitere Anwendungsgebiete, wie Boots- und Schiffbau etc. angeboten werden. Momentan arbeitet das Team daran, die Technologie weiter zu entwickeln, sodass auch größere Schadstellen repariert werden und das Verfahren auch für neue Anwendungsgebiete, wie z.B. dem Werkzeugbau, verwendet werden kann.

Zum Herunterladen

Die Fraunhofer Gesellschaft stellt sich vor

Die Fraunhofer Gesellschaft betreibt derzeit in 75 Instituten und Einrichtungen anwendungsorientierte Forschung in Deutschland. Rund 29.000 Mitarbeiterinnen und Mitarbeiter, überwiegend mit natur- oder ingenieurwissenschaftlicher Ausbildung, erarbeiten das jährliche Forschungsvolumen von 2,8 Milliarden Euro. Davon fallen 2,4 Milliarden Euro auf den Leistungsbereich Vertragsforschung. Rund zwei Drittel davon erwirtschaftet Fraunhofer mit Aufträgen aus der Wirtschaft und mit öffentlich finanzierten Forschungsprojekten. Rund ein Drittel steuern Bund und Länder als Grundfinanzierung bei.

Der Transfer von Forschungsergebnissen und neuen Technologien an kleine und mittlere Unternehmen (KMU) entspringt dem Gründungsgedanken der Fraunhofer-Gesellschaft. Im Jahr 2020 waren rund zwei Drittel der mehr als 5.100 Fraunhofer-Unternehmenskunden dem Segment der KMU zuzurechnen. Darunter befinden sich viele Unternehmen, die keine eigenständige Forschungs- und Entwicklungs-(FuE) Einheit betreiben.

Mit dem Aufbau von leitmarktorientierten Allianzen hat Fraunhofer für den Außenraum eine transparente Transferstruktur geschaffen. Sie definieren sich als kooperative Transferplattformen mehrerer Fraunhofer-Institute für sogenannte Leitmärkte, d. h. Branchen mit besonderer Relevanz für die Innovationskraft in Deutschland und Europa. Über »One-Stop-Shops« erhalten Wirtschaftskunden einen optimalen Zugang zu institutsübergreifenden Forschungsangeboten und systemischen Lösungen mehrerer Institute.

Fraunhofer-Leistungszentren bilden eine weitere zentrale Transferstruktur, die FuE-Angebote in technologischen Schlüsselfeldern für kleine und mittlere Unternehmen in den jeweiligen Regionen zur Verfügung stellt.

Ihr Ansprechpartner bei der Fraunhofer-Gesellschaft

Dr. Michael Liecke, Leiter Themenfeld KMU-Auftragsforschung

+49 89 1205-1118

E-Mail schreiben

Fraunhofer IBP entwickelt mit Partnern aus dem Handwerk innovative T2O/2 Technologie für aktiven Klimaschutz

Biomasse kann durch eine deutliche Reduzierung der Treibhausgasemissionen maßgeblich zum Klimaschutz und damit zur Realisierung der nationalen Nachhaltigkeitsziele beitragen. Voraussetzung dafür ist die sachgemäße Verbrennung, um die Entstehung von toxikologischen Luftschadstoffen zu vermeiden. Die Gruppe Verbrennungs- und Umweltschutztechnik des Fraunhofer-Instituts für Bauphysik IBP forschte gemeinsam mit den Handwerksbetrieben HASE Kaminofenbau GmbH, wodtke GmbH, Kalfire und dem Industriepartner Weber + Kutzner der Raab Gruppe an innovativen Lösungen.

Aus der gelungenen Symbiose zwischen angewandter Forschung und Handwerk entstand die T2O2-Technologie, die Biomasse effizient und schadstoffarm verbrennt und für eine bedarfsgerechte Wärmeproduktion und einen sicheren Betrieb, beispielsweise in Kaminöfen, sorgt. Einmal mehr verdeutlicht dieses Beispiel, welches Potenzial in der Kombination wissenschaftlicher Erkenntnisse und Erfahrungen aus der Praxis steckt, das in neue Technologien, Produkte und Verfahren mündet und die sich erfolgreich auf dem Markt behaupten.

Das Problem: Unsaubere Verbrennung

Kaminöfen zählen zu den Hauptquellen für staub- und gasförmige Schadstoffemissionen wie beispielsweise Feinstaub und Kohlenstoffmonoxid. Die Schadstoffe entstehen überwiegend durch eine unvollständige Verbrennung. Meist liegt dies an einer Fehlbedienung der Feuerungsanlagen – vielfach ist das Verbrennungsluftzufuhrsystem falsch eingestellt, teils ist auch gar keine Regelung dafür vorhanden.

Die Aufgabe: Vermeidung von Luftschadstoffen durch richtige Verbrennung

Erfolgt die thermische Umwandlung von Biomassen sachgemäß, wird dabei nur so viel Kohlenstoffdioxid emittiert, wie die Pflanzen zuvor gebunden haben. Verbrennt man die Biomasse unsachgemäß, entstehen hohe Luftschadstoffwerte.

Die Lösung: Anpassung des Verbrennungsprozesses

Durch die T2O2-Regeltechnologie lässt sich der Verbrennungsprozess von Biomasse regeln. Die Software ist universell einsetzbar, kann schnell und einfach parametriert und bei jedem Anlagentyp ohne Neuprogrammierung eingesetzt werden. Zudem erhält der Nutzer über die hinterlegte Prozessanalyse visuell dargelegte Handlungsempfehlungen für eine optimale Bedienung des Holzkamins. Intuitive Tools erklären, welche möglichen Konsequenzen die Bedienungsqualität auf die Umwelt und das Klima haben kann. Eine sachgemäße Verbrennung, das heißt effiziente und schadstoffarme Verbrennung, lässt sich durch eine Kombination aus der T2O2-Regeltechnologie und der sogenannten Einbautentechnik erreichen, welche sowohl auf einer thermischen als auch auf einer katalytischen Basis funktioniert. Während die T2O2-Regeltechnologie eine optimale Verbrennungstemperatur über den gesamten Verbrennungsvorgang sicherstellt, werden mit der Hilfe der Einbautentechnik sowohl günstige Strömungsverhältnisse für die Stabilisierung der Verbrennung, als auch die optimalen Bedingungen (hohe und homogene Temperaturen, längere Verweilzeit, intensive Durchmischung) für die Beförderung der Oxidation eingestellt.

Seit 2021 wird diese Innovation durch das Handwerksunternehmen HASE Kaminofenbau GmbH erfolgreich vermarktet.

-

Bild 1: Feldversuch in der Praxis mit einem Kaminofen nach DIN EN 13240 und integrierter T2O2-Regeltechnologie. (© Fraunhofer IBP)

© Fraunhofer IBP

-

Bild 2: Verbrennungsluftverteilungssystem mit Hardware und Software mit intelligenten und parametrierbaren Regelalgorithmen für die Verbrennungsregelung. (© Fraunhofer IBP)

© Fraunhofer IBP

Ansprechpartner am Fraunhofer IBP:

Dr. Mohammad Aleysa

Telefon: +49 711 970-3455

E-Mail schreiben

Was bislang erreicht wurde

Nebelfreies Spritzen von Wänden.

Foto: CAPROL Farben Lacke Bautenschutz GmbH

Mathematik trifft Maler: Eine Ungewöhnliche Win-Win Situation

Das Fraunhofer-Institut für Techno- und Wirtschaftsmathematik (ITWM) zählt zu den größten mathematischen Instituten weltweit. Die Schlüsseltechnologie Mathematik weiterzuentwickeln, Simulationen praxistauglich zu machen und gemeinsam mit Industriepartnern umzusetzen sind seine Hauptthemen.

Auch für das Handwerk ist das Institut ein verlässlicher Partner. Die umfangreiche Methodenkompetenz ermöglicht es den Fraunhofer Expertinnen und Experten, reale technische Herausforderungen des Handwerks mathematisch zu beschreiben und eine konkrete Lösung zu finden. Ein Beispiel ist Nespri: Nebelfreies Spritzen von Wänden.

Das Problem: Overspray beim Farbenauftrag auf Fassaden

Beim Sprühen landet die Farbe oft nicht nur an der Fassade, sondern auch auf Gehweg und angrenzenden Häusern. Grund dafür ist ein Nebel aus feinen Farbpartikeln, den jeder Luftzug in der Umgebung verteilt. Viele Malerarbeiten werden durch diesen unerwünschten Nebeneffekt erschwert; dieser sogenannte Overspray hat den eigentlich effizienten Einsatz von Spritzpistolen lange verhindert.

Die Aufgabe: Simulation des Flugverhaltens von Farbpartikeln

Hier kommt die anwendungsnahe Mathematik ins Spiel, denn die Dynamik fester Partikel oder Tröpfchen in Wechselwirkung mit einer Strömung ist eine andere Facette der Fluid-Struktur-Problematik, mit der die Forschenden am Fraunhofer ITWM bestens vertraut sind. Der bei bisherigen Verfahren auftretende Overspray konnte durch Simulationen der bei der Zerstäubung entstehenden feinen Farbtröpfchen zurückgeführt und quantifiziert werden. Zur angestrebten ursächlichen Reduktion des Oversprays tragen neben umfangreichen Mess- und Versuchskampagnen der anderen Projektpartner auch analytische Untersuchungen am Fraunhofer ITWM bei. Diese liefern insbesondere eine Faustformel zur Abschätzung der kleinsten entstehenden Tröpfchengrößen, abhängig von den Turbulenzstrukturen der Luftströmung, der Rheologie der Farbe und den wesentlichen Prozessparametern.

Die Lösung: spezielles Sprühsystem und neue Farbkonsistenz

Aus der theoretischen Anforderung entwickelten die zur Projektgruppe gestoßenen Experten des Spritzgeräte-Produzenten Wagner und des Farbenherstellers Caparol ein Sprühsystem, abgestimmt auf die besonderen Merkmale einer neuen Farbkonsistenz. In Verbindung mit der Spezialfarbe sorgt das Sprühgerät mit Vorwärmvorrichtung und Doppeldüse dafür, dass die Tröpfchen größer werden und so auch bei Wind auf der Fassade statt in der Nachbarschaft landen. Für ihr innovatives Produkt wurden die Kooperationspartner mit dem »Professor-Adalbert-Seifriz-Preis für Technologietransfer« ausgezeichnet. Beide Innovationen wurden patentiert und werden inzwischen als "Nespri-Tec" verkauft.

Ihr Ansprechpartner im Fraunhofer-ITWM

Steffen Grützner, Leiter Kommunikation

+49 631 31600-4400

E-Mail schreiben

Fraunhofer hilft Friseuren hinzuschauen

-

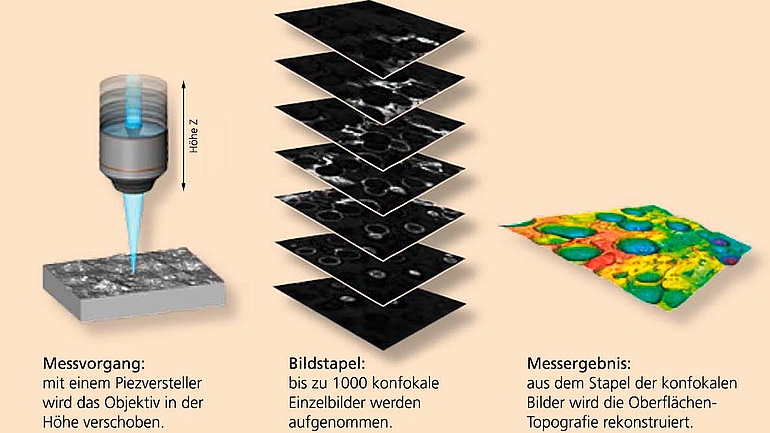

Messprinzip der konfokalen Mikroskopie

Foto: Fraunhofer UMSICHT

-

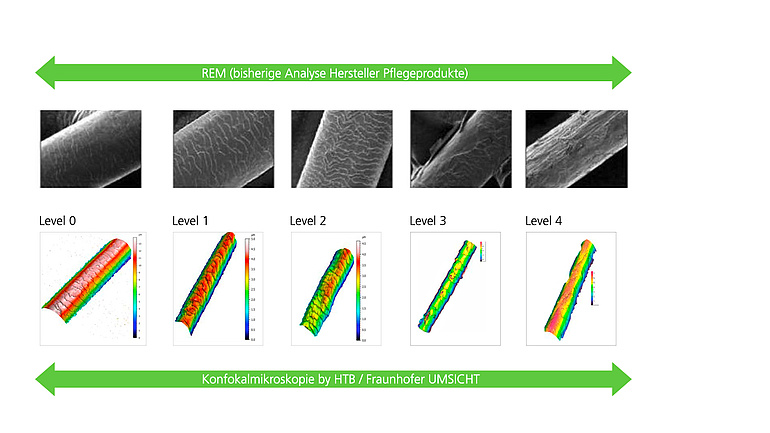

Vergleich REM-Aufnahmen vs. konfokale Mikroskopie

Foto: Fraunhofer UMSICHT

Anwendung biotechnologischer Verfahren und in der Kunststofftechnik. Im Fokus der Arbeiten stehen ebenso die umweltverträgliche Erzeugung von Strom, Wärme und Kälte sowie die Entwicklung neuartiger Werkstoffe und Produkte.

Auch das Handwerk steht im Fokus des Institutes. Regional kooperiert das Institut bereits erfolgreich mit Handwerk.NRW. Durch den Austausch von spezialisierten Wissenschaftlerinnen und Wissenschaftlern mit Handwerkerinnen und Handwerkern entstehen neue Anwendungsgebiete für wissenschaftliche Methoden und innovative Lösungen für die Praxis. So konnte mit Hilfe einer speziellen Mikroskopiertechnik eine Methode zur Untersuchung von Haarschäden entwickelt werden, die wissenschaftlichen Anforderungen genügt und in der Praxis anwendbar ist.

Das Problem: Haarschäden verlässlich und nachvollziehbar darstellen

Bei der Anwendung bestimmter Haarbehandlungsmittel stellen sich zwei Fragen: In welchem Zustand liegt das Haar vor und welche Wirkungen hat ein Behandlungsmittel, wie beispielsweise Tönung, Farbe oder Festiger auf das Haar? Diese Wirkungen wissenschaftlich nachzuweisen, war bisher sehr aufwändig und teuer bzw. gar nicht möglich.

Die Aufgabe: Ermittlung einer wissenschaftlichen Methode zum Nachweis des Haarzustandes

Hier kommt die sogenannte konfokale Mikroskopie zum Einsatz. In der Wissenschaft oder in spezialisierten Unternehmen werden mit dieser Methode häufig Qualitätsuntersuchungen oder Schadanalytik durchgeführt, z.B. die Detektion von Mikrorissen, die Verteilung von Partikeln oder Rauigkeitsanalysen.

Die Lösung: Anpassung der konfokalen Mikroskopie auf die Haaranalytik

Ausgehend von Erfahrungen aus der Anwendung dieser Art von Mikroskopie wurde eine Methode zusammen mit der bpc specialities GmbH (früher Haartechnologie Brabänder) entwickelt, die Oberflächen von Haaren und deren Rauigkeiten bestimmt. Bei der konfokalen Mikroskopie wird durch das Messsystem ein Bildstapel erzeugt, der anschließend die Oberflächentopografie als 3D-Bild dargestellt (Abbildung 1).

Diese Methode wird von der bpc specialities GmbH in Zusammenarbeit mit Fraunhofer UMSICHT angewandt und kann jetzt auch von Gutachtern im Friseurhandwerk beauftragt werden.

Dank Fraunhofer UMSICHT findet Mikroskopiertechnik Anwendung im Handwerk

Dank der großen Flexibilität des Systems, der Möglichkeit, mobile Systeme zu nutzen und der Expertise am Fraunhofer UMSICHT, kann diese Methode nicht nur im Friseurhandwerk eingesetzt werden, sondern auch in anderen Gewerken. Untersuchungen wurden u. a. zur Schichtdicke von Beschichtungen, Fehlstellen von Furnieren, Mikrorisse in Oberflächen oder Werkzeugspuren im restauratorischen Umfeld durchgeführt. Diese Methode kann auf verschiedene Weise eine Unterstützung des Handwerks zur Qualitätssicherung, zur Schadensdetektion oder zur Verbesserung von Prozessen dienen.

Ihr Ansprechpartner am Fraunhofer UMSICHT

Erich Jelen

+49 208 8598-1277

E-Mail schreiben